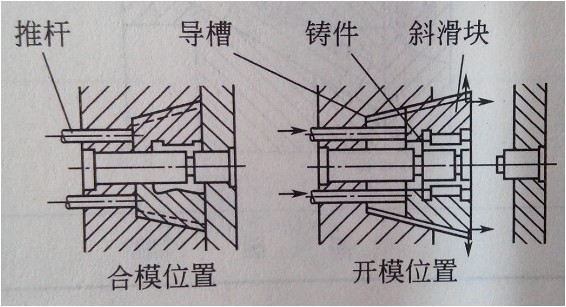

斜滑块抽芯机构

一、 斜滑块抽芯机构组成:

合模时,斜滑块端面与定模分型面接触,使斜滑块进入动模套板内复位,直至动定模分型面闭合。斜滑块间各密封面由压铸机锁模力锁紧。开模时,压铸机顶杆推动模具推板,推杆推动滑块向右。在推出过程中,由于动模套板内斜导向槽的作用,使斜滑块在向前运动的同时,向两侧分型,在推出铸件的同时,抽出铸件侧面的凹凸成型零件。

-----------------------------------------------------------------------------------------------------

二、斜滑块抽芯机构设计要点:

(1)为了使斜滑块与镶块、斜滑块与斜滑块的侧向分型面间完全密合,防止压射时金属窜入形成飞边,影响压铸件尺寸精度,斜滑块与动模套板装配后的要求如下:

①斜滑块底面留有0.5~1mm的空隙

②斜滑块断面需高出动模套板分型面一小段距离

(2)在有多块斜滑块组成的抽芯机构中退出滑块时要求同步,以防止压铸件由于受力不均而产生变形。通常在两块滑块上设置横向导销,强制斜滑块同步推出。

(3)为了便于清楚斜滑块底部残留的金属碎屑、涂料油污,应在斜滑块底部的动模支承板平面上开出深度为3~4mm的排屑槽。

(4)在定模型芯包紧力较大的情况下,开模时,斜滑块和压铸件可能被留在定模型芯上或斜滑块产生位移,使铸件变形。为此,应增设强制装置,确保开模后斜滑块稳定地留在动模套板内。限位销未抽出斜滑块前,斜滑块不能径向移动,被强制留在动模套板内。

(5)动模部分应设可靠的导向元件,使压铸件在承受侧向拉力时,仍能沿推出方向在导向元件上滑移,以防止铸件在抽芯时,由于斜滑块的抽芯力大小不同,将铸件拉向抽芯力大的一侧,造成取件困难。

(6)斜滑块端面上设置浇注系统时,要防止金属液窜入套板和斜滑块的配合间隙。垂直分型面上设置缝隙式浇口,则以不阻碍斜滑块径向顺利移动原则。

“如果发现本网站发布的资讯影响到您的版权,可以联系本站!同时欢迎来本站投稿!