结构件高真空压铸模具关键技术及发展

随着环保和节能的需求,汽车轻量化设计已经成为世界汽车发展的潮流。汽车每减重10%,可提高燃油效率约7%。汽车轻量化的发展,离不开材料、成型技术、设备、结构设计等相关领域的发展。其中利用铝镁合金高真空压铸替代传统的钢板冲压、焊接等工艺是汽车轻量化发展的关键技术之一。

发达国家早在20世纪90年代就开始利用压铸工艺来实现铝、镁合金替代钢板的结构件成形。在成形工艺,新型材料,压铸机设计以匹配结构件生产的特性等方面做了大量的工作。根据 DUCKER WORLDWILD 市场调研,2015年汽车上铝用量增加到190kg。从2012年到2015年将近23kg的增量来自于结构件的发展,见图1。

自2011以来,随着国内主机厂的发展及布局,铝镁合金压铸结构件的需求迎来一个高增长的趋势。把传统的钢铁材料换成铝合金或镁合金,要求铝合金或镁合金结构件必需具有如下力学性能:良好的伸长率、良好的抗拉强度和屈服强度,可以进行热处理,以及可以进行焊接处理。目前可利用高真空压铸工艺开发的部分车身结构件见图2。

1、 影响压铸结构件质量的因素

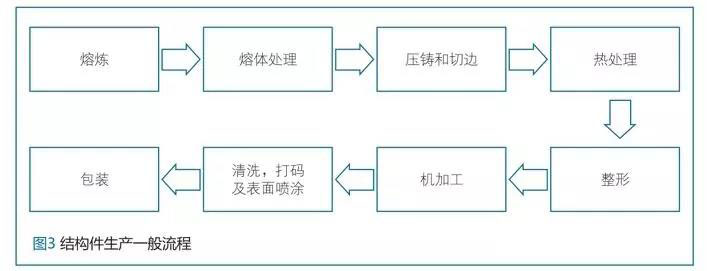

高真空压铸的本质是为了避免压铸件产生缺陷,结合了结构件的特性,一般需要经过的流程见图3。而每道流程都有各自的影响因素需要严格地控制。如铝合金材料的成分是否准确,熔炼的铝液密度是否合格,压铸件是否含有气泡,是否可焊接,热处理后的力学性能是否达标,整形的尺寸是否合格等。

2、压铸结构件的模具设计开发

2.1 浇注系统的设计

在进行浇道设计及模拟分析之前,需要对铸件有个初步的质量缺陷预判,以获得一个准确的填充方位。在正式进行浇注系统设计的过程中,需要对流道进行不断的优化,某零件浇道优化的对比见图4。

从图4中可以看出,第1次的填充过程出现2股浇道对冲而卷气的区域,经过内浇口的调整,该区域的卷气现象得到改善。其次,在渣包的设置上也要满足整个流态的需要,在流态尾端将空腔内气体排出。

2.2 模温控制的设计

结构件往往结构复杂,产品尺寸较大。因此在压铸生产过程中控制模具的温度,需要在模具结构上进行合理的设计,见图5,模具在生产过程中达到模温相对平衡,可以提高生产效率并获得合格铸件。

2.3密封结构的设计

为了获得低于500pa的高真空度,以获得更好的铸件力学性能,高真空压铸模具需要设计密封结构。密封圈是普遍使用的一种密封方式。模具的密封设置,在很大程度上给模具的设计、制造以及压铸生产带来了难度。如根据不同铸件的结构,模具需要设置抽芯,因此密封除了动定模这个大分型面之外,在抽芯结构上也需要进行密封结构设计。密封条是易损件,在压铸生产过程中,需要实时进行监控,防止因密封条损坏影响铸件质量。

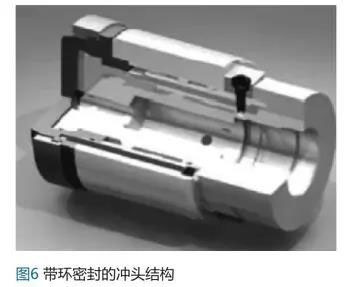

料筒的密封也同样关键。目前均有特殊的冲头设计来保证冷室压铸件的料筒密封,见图6。真空阀的类型、控制系统、真空度的监控方式直接影响了压铸生产的稳定性。真空阀目前主要分为机械阀和液压/气动真空阀,见图7。机械阀有着结构简单、控制系统成本低、容易清理等优点,但是其具有排气量不大、容易堵塞、阀成本高等缺点。液压/气动阀有比较大的排气面积(大至400mm2)、不易堵塞等优点,但其控制系统要求高,需要在模具上设计油缸等,因此根据不同的客户及产品需求可以进行相应的调整。

3、结语

宁波合力自2012年开始进行高真空压铸模具开发制造以来,不断的深化技术研发,最终获得合格的高真空铝镁合金结构件压铸模具。

“如果发现本网站发布的资讯影响到您的版权,可以联系本站!同时欢迎来本站投稿!