如何实现压铸单元的工业4.0

谈到工业4.0,想必并不陌生,已然成为了时下工业发展的关键词。在部分行业中,已有生产厂家做了相关的测试,但大多处厂商仍保持观望态度。尽管如此,这并不能妨碍工业4.0的热议程度。压铸行业也是如此。面临着替代制造工艺和材料日新月异的发展,压铸行业的竞争力逐渐被削弱。为了在未来利用压铸工艺生产出更具竞争力的产品,如何提高该工艺的生产效率,无疑成为了核心问题。单元化管理模式蕴含巨大的潜力。集中、优化的单元控制系统不仅能够提高压铸生产率,而且为该行业的进一步发展预留了空间。

集约优化的单元化控制系统可从根本上提高压铸工艺的生产效率。

网络化缩短停机时间

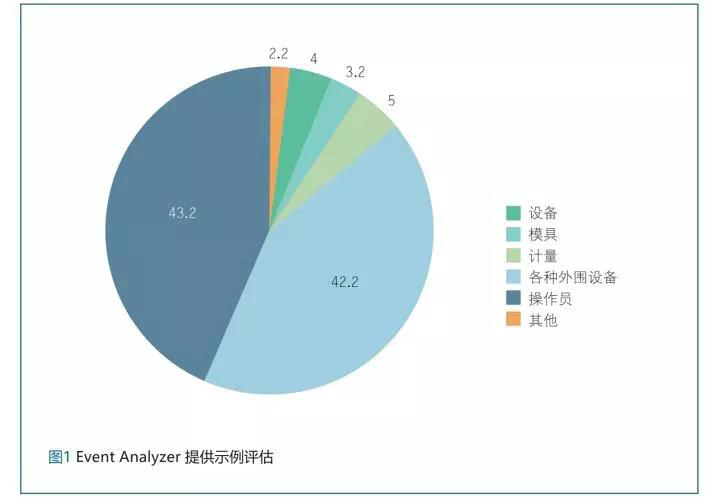

工业4.0的核心是网络:机器和产品收集信息,分析信息,评估信息并不断的相互沟通。而单元化管理的特殊潜力恰巧体现在:压铸单元在停顿后可迅速恢复到生产准备状态,并且在最终的扩展阶段亦能实现自我优化。设备单元的可用性借此得以持续提高。毕竟,今天大约47%的生产中断是由外围设备引起的(图1)。

原因通常是各个子系统之间沟通的匮乏。其后果便是系统中的数据丢失,操作人员无法得知问题的原因和解决办法。统领式的单元化管理能够有效改善这一状况。但是要真正建立智能化的自我优化单元,仍然需要进一步的开发工作和标准的定义。

三步实现智能压铸单元

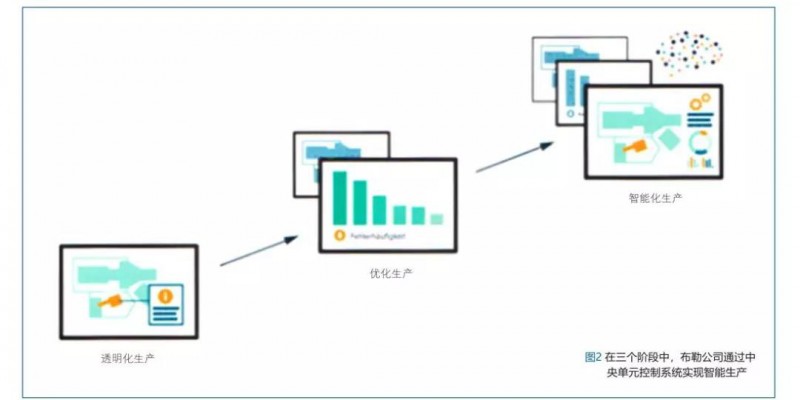

对布勒公司而言,单元管理系统的开发是使压铸工艺成为工业4.0部分的重要一步。智能压铸单元的转变可分为三个阶段实现。三个阶段可单独建立,也可不断扩展(图2)。

第一阶段,首先要识别并消除压铸单元中现有的薄弱点。其关键在于安装中央控制,即所谓的单元管理部件。压铸行业的现状是,如果设备发生故障,操作员通常别无选择,只能从设备周边开始排查故障原因。通常需要手动重置单元内的每个设备,并从初始位置重新启动该过程。借助中央控制系统,便可免除操作员手动作业,轻松实现自动化重置。这使操作员能够专注处理其他重要的事务。

第二阶段可实现生产的优化:在这个阶段,中央单元控制系统识别偏差参数并提供如何改进生产工艺的信息。此外,它还可以提出防止压铸单元意外关闭的建议,并使预防性维护成为可能。单元化管理系统的另一特点是支持可视化操作,可帮助操作员分析数据,更轻松地找到解决方案。这种机器、操作员、工艺专家的互动式管理模式使得优化压铸工艺变得轻而易举。单元设备的可用性显著提高。

第三阶段是为了实现智能化生产的终极目标。这一步骤可完全自动化运行,并能够及早防止生产中的错误和质量波动。具体是通过“预测分析”来实现的。控制单元基于运算可提前预测需要维护的部件,进而提出有针对性的应对措施。可在最佳时间实现维护的计划和执行。

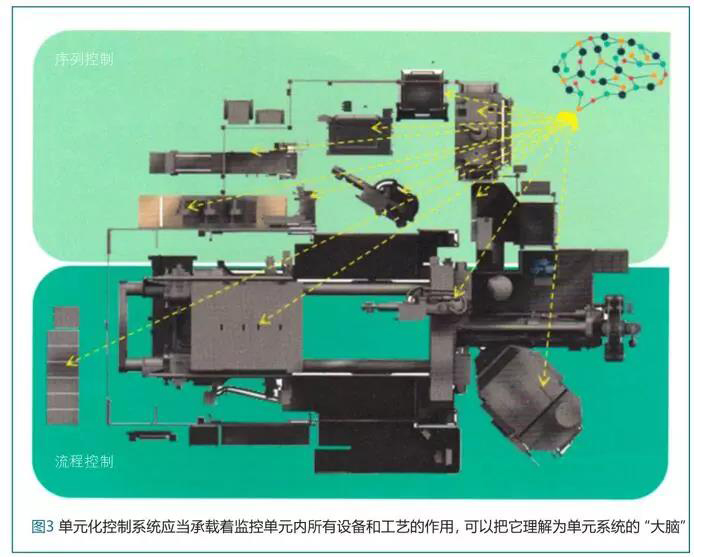

中央控制系统行使设备单元“大脑”功能

“我们目前正在实施第一阶段,”布勒压铸公司自动化部门主管Laszio Jud解释说。在这个阶段,单元控制行使压铸单元设备的“大脑”功能,因为它直接与外围系统(如切边机和打码器)保持通信(图3)。它与子系统一起控制和监视整个单元设备。单元控制由中央操作单元进行。用户界面连接互联网,可使用移动设备进行设备操作。特别值得一提的是,该系统的操作界面使用户一目了然:清晰明了的指令,准确定位的故障信息,此外,系统还配备维修协助功能。生产过程中的所有相关信息都存储在数据库中,组件的可追溯性得以轻松实现。

如果出现生产中断的情况,单元管理系统的另一项优势得以显现:所有设备的故障报告可集中显示。也就是说,操作员不仅会收到有关故障本身的信息,系统还会给出排除故障的具体建议。这一点可大大缩短压铸单元故障周期,使设备在故障后能够快速被重新启用。

可追溯性和质量保证

很多行业要求产品具备可追溯性,尤其是汽车行业,讲究全面的可追溯性。但要实现全方位的可追溯性要付出大量资源和财力。单元式管理可详细记录生产数据,进而实现产品的可追溯性。

接口标准

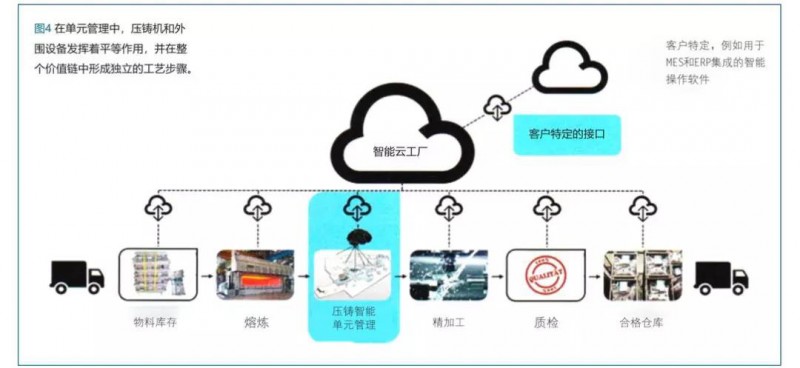

要实现单元化管理,还需对接口进行标准化并设置统一的数据格式和传输协议,这样以来,不同制造商生产的组件才能适配。但迄今压铸设备的接口并不符合通用性的要求。布勒公司采用同行普遍认可的IEC标准,而该标准是实现机器控制和生产管理系统之间通信的前提(图4)。

相对于接口的通用性来说,单元内的通信更难实现,而难度在于建立确定性信号的交换。目前常用的接口是Profinet和Ethernet以太网/IP。将其切换为新的通信协议尚且需要时间。“这就是我们在单元管理项目中不断尝试采用所有接口的原因,”Laszlo Jud解释说。“但是,我们相信IEC标准很快就会成为单元内通信的标准。”

在单元级别进行目标数据分析

要实现单元管理系统,还需完成另一项任务,即数据分析和对工艺数据的解读。“如今,我们已经从压铸机上获取了大量的数据。然而,如何将数据收集扩展到所有其他子系统,以及如何解读这些数据,要从中得出什么结论并采取哪些措施,才是重中之重”,Laszlo Jud强调说。单元设备所收集的信息应对压铸工艺的改善发挥最大限度的作用。例如,可通过数据分析设备的现状,进而合理规划设备单元的维护。这也就标志着,压铸工艺向数字化未来又迈出重要一步:数据的智能化收集可以帮助人们准确地分析故障原因,并相应地优化生产过程。Jud说到:“经验告诉我们,建立这样一个综合数据库,一定会为我们的客户带来无穷无尽的益处。”毋庸置疑的是,正确使用生产数据能够显著提高压铸单元的可用性。

2018年的第一次测试

2018年,布勒公司的第一批单元控制系统投入使用。“从现在开始,我们将与客户和合作伙伴一起不断开发和优化单元化管理,”Lazslo Jud解释说。“为了让我们的客户从单元管理中受益,我们需要共同努力。”一切的努力都是为了提高生产部件的质量,提高生产力和设备的可用性。“我们在压铸行业多年的从业经验一定会帮助我们实现上诉目标,”Jud坚信这一点。

“如果发现本网站发布的资讯影响到您的版权,可以联系本站!同时欢迎来本站投稿!