欧洲汽车铝合金压铸结构件全流程生产简介

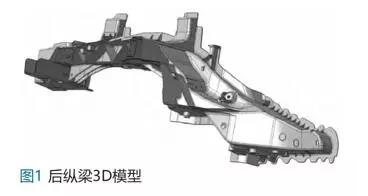

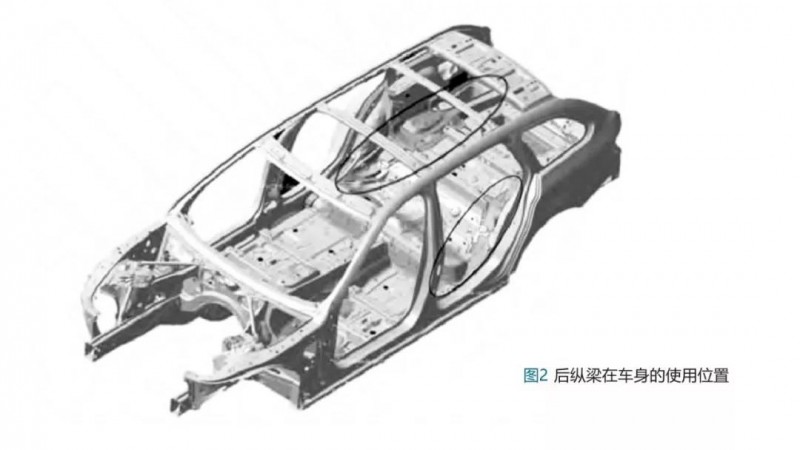

该结构件名称为后纵梁,分左、右两个型号,材质A1SilOMgMn,零件重量约 15k},范围尺寸约为1400mmx400mmx500mm,平均厚度3mm,结构较复杂。

A1SilOMgMn为AI-Si-Mg-Mn系高强韧铝合金,铸造性能好,尤其是高真空压铸性能好,可通过热处理进一步强化,因此在薄壁、结构复杂、受负荷的汽车结构件中应用广泛。

现将某大型铝合金结构件的全生产流程做简要介绍,为广大读者提供参考。

1、毛坯生产

1.1压铸

欧洲整车企业都拥有铸造子公司,负责大型、复杂铸件的研发和生产,同时为了降低成本,会将剩余加工工序采用外包的方式委托“后处理”企业进行生产。这样的生产方式细化了市场分工,提高了汽车零部件生产的专业化和自动化程度,但也为物流、信息流、组织协调生产提出了更高的要求,这也促进了欧洲企业对管理技术的不断创新和应用。

该结构件压铸工序主要涉及压铸机、压铸模具、合金材料、合金液处理、真空应用、工艺参数优化等因素。

1.1.1压铸机及模具

本产品使用的是4400t大吨位布勒冷室压铸机,一模两件,与小吨位压铸机相比,可以提供较高的锁模力,铸件结构更加致密,提高了产品质量和性能。

1.1.2真空压铸

压铸件中的气孔会造成局部应力集中,成为裂纹源,导致铸件强度和抗疲劳能力降低l刀,真空压铸是减少气孔问题的有效方法之一。采用真空压铸技术,将压铸模内压室和型腔内的气体抽出,使金属熔液在相对真空条件下填充型腔,能显著减少铸件内的溶解气体和气孔,提高铸件内部组织的致密度。压铸件可进行热处理,从而提升了综合力学性能.

1.1.3模具

由于零件形状复杂、壁薄、冷却速度快,在压铸工序会产生较大应力,应力又导致了变形,为了保证铸件出厂尺寸,在模具设计阶段就考虑了反变形量,同时正确的模具冷却设计对凝固过程有决定性影响。

1.1.4信息化

在压铸过程中,对浇注温度、模具温度、低/高压射速度、充型时间、保压压力、真空度等重要数据进行记录和实时监控,严格监控产品品质。所有出厂合格的毛坯件都由激光打标机刻上二维码,实现对后续加工的信息化和可追溯化管理。

1.2包装与运输

将去除浇道系统、飞边的铸件做出厂质检,结构完整、外形轮廓尺寸合格、无其他铸造缺陷的铸件装箱发往外包机加工企业。

整车厂为产品最终用户,根据产品形状和货车车厢尺寸,为其设计了专用料框,零件均使用夹紧机构固定在料框中防止互相接触、磕碰,保证毛坯在运输过程中的经济性和安全性。运输零件的货车使用标准侧帘箱式货车,配合装卸货平台使用。车厢侧帘拆卸极为便捷,两侧和后侧均可卸货,车身与车头可分离,司机无需等待上下货时间;这些都提高了运输的安全和效率。

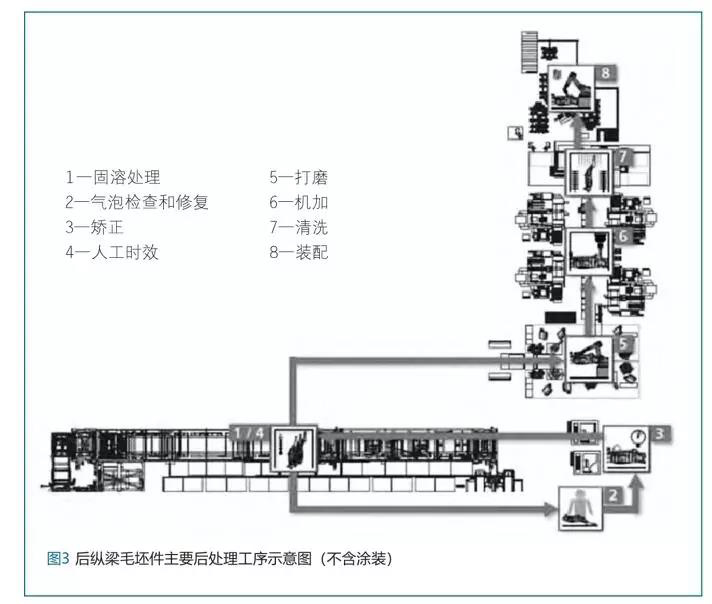

2、后处理加工

2.1进场检验

箱式货车进厂后利用叉车将装满毛坯件的料框卸至生产线的上料点缓存区,由工人对照发货单和人场检测表,进行外观检查,查看是否存在明显的铸造缺陷和运输过程中是否有损坏和污染。

2.2热处理T7

为了提高铸件的力学性能、耐腐蚀性能、尺寸稳定性、切削加工性能和焊接性能,需要对压铸毛坯件进行热处理。一般而言,普通压铸件由于含气量高,无法进行高温处理。因为铸件中的气体在高温热处理下发生膨胀聚集,造成铸件表面鼓泡,同时严重降低铸件的伸长率。由于该铸件采用高真空压铸,铸件中含气量可低于15m1/100g,甚至低于lOml/100g,可以对铸件实施T7热处理。 T7热处理可同时显著提高铸件的强度和韧性。

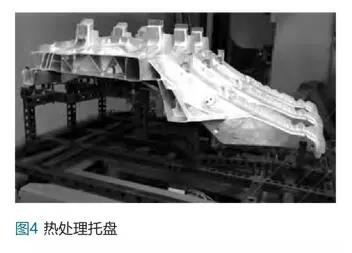

装满毛坯件的料框通过辊道输送至热处理上料工位,由工人将零件从料框中取出,摆放在热处理托盘上,每个托盘上摆放3件。每个热处理托盘都陶瓷二维码一一对应,托盘自动通过扫描仪时,数据自动上传至ERP系统。

2.2.1固溶处理

进行T7热处理(固溶处理加稳定化处理),固溶温度和时间严格按照工艺要求执行,使合金内的可溶相充分溶解。固溶处理后微观组织会发生变化,共晶硅发生了熔断、粒化、球化,会均匀分布在a -Al固溶体上。富Mg相也充分溶解在a -Al固溶体中。

零件由于在压铸过程中的冷却速度非常快,再加上不平衡凝固造成的应力集中,因此在热处理工序中,零件容易变形,如果变形控制不好,后续的机加工、装配均无法实现。热处理托盘是热处理工序的重要工装,合理的设计可以大大减小零件在热处理过程中的变形,为后续的矫形工序创造有利条件。托盘的设计和修改是个动态的过程,是由生产实践和软件模拟不断优化和检验的过程。

2.2.2空冷

该连续通过式热处理炉为了节省空间,采用多层设计,第一层为固溶处理层,第二、三、四层为时效处理层,工件和托盘的转运通过提升机完成,温度控制精度为30℃。保温时间结束后,托盘和零件进人空冷工位,同时对4个托盘进行空冷,空冷时间、冷却速度按照工艺参数执行。处理结束后,零件冷却至室温,零件扫二维码,数据进人热处理炉数据库和ERP系统。

2.3气泡检查和修复

固溶处理结束后,零件输送至气泡检查工位,检查零件是否出现气泡,气泡尺寸直径、气泡群大小、气泡间隔距离和裂缝尺寸,按照检测标准确定不合格品,合格品上的小气泡可以用锤子轻轻敲击,消除气泡。气泡检查和修复工序结束后,扫二维码,数据上传ERP系统。

2.4矫正和检测

零件的变形主要发生在风冷淬火过程中,而在随后人工时效过程中变形很小。铝材零件淬火后在晶体形成前材料非但没有变硬,反而变得比之前更软,塑性更好,在风冷淬火后对其进行校形,而后再进行人工时效,以稳定零件尺寸,减小后续变形。

由于此产品形状复杂、体型较大,需要控制27个点的形位精度,人工校形难度非常大,会严重影响生产质量和效率,因此采取了自动矫形机,此专用设备配备有20多个测量探针,液压站提供矫形力,PLC根据测量探针的实时数据计算矫形力。各监测点实际偏差以图表形式显示在屏幕上,方便操作员及时了解矫正情况,偶尔配以手动矫正,这样就满足了质量和效率的要求。该产品分左右两个品种,因此布置两台矫形机,分别处理左右件。每台设备有经过质检的标准样件,每矫正25件产品,用标准件重新对设备进行一次校订。

自动校正后的在产品上用绿色记号笔标记,扫描二维码,摆放至热处理支架,传送辊道将零件和热处理托盘返回输送至热处理炉,进行人工时效处理。

2.5热处理(稳定化处理)

淬火后,零件组织产生过饱和固溶体,金属结构处于不稳定结构,由于此产品对尺寸稳定性有较高要求,必须在长期使用的条件下形状和尺寸变化能够保持在规定范围内,因此必须进行稳定化处理,经完全人工时效后以Mg2Si强化相的形式析出,获得高韧性和高强度的零件。

按照工艺确定的温度和时间进行人工时效处理,结束后由人工在工件上用打标器打上永久性记号,并用绿色记号笔标记。热处理后的零件抽检机械性能,用水刀在零件指定位置取样,包括:屈服强度、抗拉强度、布氏硬度、铆接性能。屈服强度要求Rp0.2≥110MPa,抗拉强度Rm≥170MPa,延伸率A≥10%。完全人工时效后,使强化项析出,提高强度。与后续机加工时间间隔不能超过72小时。

2.6自动打磨

所有配合面、接触面、安装部位都需要光滑、无毛刺,打磨工序会产生大量粉尘和噪音,环境恶劣,工作强度大,在产量较大的情况化,采用了机械手自动打磨,完全封闭的打磨隔间将粉尘、噪音隔离,除尘系统保证了隔间中空气粉尘100%收集,收集的粉尘自动加水形成糊状输送至清理小车。

操作工将左右工件分别摆放至两条输送带,输送进人自动打磨隔间定位位置,机械手扫描工件二维码后抓取铸件,按照工艺路线进行自动打磨。

打磨隔间配备6台ABB机械手,打磨后的工件摆放至皮带输送机,输送至机加工区域。

2.7机加工

机械手从皮带输送机上抓取工件,摆放至机加工中心,为了匹配90秒/件的产能,共配备了4台5轴高速加工中心,工件装夹1次即可完成所有加工面、深孔、攻丝的加工,共加工38个直径5.5mm-20mm的通孔、盲孔和螺纹孔。加工中心选择Chiron Mill 2000立式5轴铣床加工中心,选择该设备主要是根据机床效率、加工产品的精度和机床的可靠性。

2.8清洗

清洗工序也实现自动化,机械手将机加工后的零件摆放至输送辊道支架上,自动运行至清洗室内。用PH值7-11的50℃的清洗液以3-4bar的压力清洗机加工后的零部件,随后用经过加热的压缩空气吹干,由机械手拾取并摆放至装配工位。

2.9装配

装配之前设置人工检测工位,可抽检清洗后的产品,检测机加工的各加工面、深孔、螺纹的误差和表面洁净度。

整个零件需安装7个内螺纹、2个(左件)或4个(右件)盲铆钉,采用全自动安装,由3台机械手和自动供料系统组成,机械手配备自动检测设备,如出现不合格品,由人工完成返修。

2.10电泳涂装、装箱发货

为了提高耐腐蚀性能和美化外观,经过检验合格后的产品,经过清洗、电泳涂装、烘干后,抽样检测不同部位的涂装层厚度、表面形态、附着力、耐腐蚀性等指标。经最终出厂检测,质量合格的产品包装、发货到整车厂。

3、质量

3.1质量体系和标准

质量为制造型企业生存的命脉,特别是欧洲汽车零部件企业,严格遵守各项质量标准。其中包括:IS09001国际质量体系标准、ISO50001能源管理、IS014001环境管理体系、IATF16949汽车产品质量体系、整车厂各项质量标准。同时企业还采用精益管理、Audit质量管理、FMEA潜在失效分析等,以此确保客户对质量和产量的要求。

特别是整车厂的质量标准,针对该铸件,在合同签订中明确提出需要外包企业遵守的各项质量标准,加工企业会认真研究客户的各项质量标准、严格按照合同规定进行产品的生产、交付。

3.2质检相关

按照客户质量协议,配置的主要检测及周边设备有:三坐标测量仪、三维光学扫描仪、着色渗透探伤设备、水刀、显微镜、力学性能检测设备、化学实验室。

在产品加工过程中,利用在线和线下检测设备,全流程监控产品质量,例如:热处理后的零件通过检测电导率,以检测热处理硬度和状态的均匀状况;机加工后使用三坐标和三维扫描抽样检测加工尺寸;在自动装配到内作业的机械手,配备有自动拍照检测工位,将装配完成的每个部位进行拍照,与存储的标准图样比较、分析,确保产品质量和精度要求;同时通过每道工序对零件二维码的扫描和设备加工参数的集成,实现自动采集数据、储存数据、分析数据,不仅使生产情况及时传送给管理者,同时也实现了汽车行业对零部件可追溯性的要求。

4、总结

目前国内铝合金压铸件的后处理普遍采用按照功能分区的方式组织生产,使用产品专线生产的仍很少。

专线生产的前提是单一产品产量大,优势是自动化程度高、人工需求少(不含铸造、涂装工序,每班只需8名操作工)、生产效率高(产品节拍90秒/件)、质量稳定,缺点是投资大、柔性较差、对组织生产、设备管理要求较高。

由于欧洲汽车产业人工成本较高(普通操作工的雇主成本已超过4.5万欧元/每年)并且逐年上升,为了降低人工成本、保证产品质量,欧洲铸造及后处理企业越来越向着专线自动化、信息化的方向发展。高度自动化使欧洲制造型企业最大程度的减少对劳工的依赖,得以在激烈的全球市场竞争中生存。

汽车铝合金压铸件的加工流程繁多,这增加了生产管理的难度。为了实现质量、产量目标和生产效率的不断提高,不仅需要现代化的设备,更需要优秀的技术和管理人才、严谨的态度、以及科学的现代管理方法。希望本文能为国内类似加工企业提供一些有用的参考和借鉴。

本文作者:中国汽车工业工程有限公司 刘楠楠

“如果发现本网站发布的资讯影响到您的版权,可以联系本站!同时欢迎来本站投稿!