压铸模曲轴箱开发的设计与结果

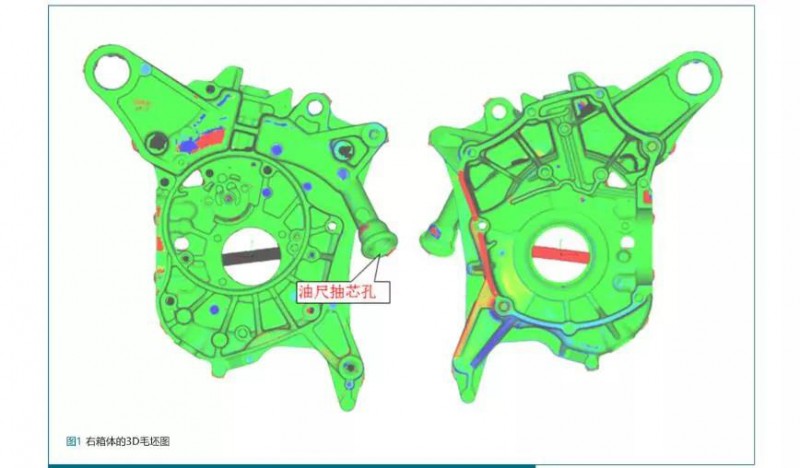

压铸工程师在开发新产品时,模具开发的方案总会参考自己公司已经有的相似的方案,即使全新的产品,也会想办法去了解其它公司,其它相似部品的模具方案,经常参考的有浇注系统,排溢系统,抽芯,模具分型,顶出位置等等。过往的经验非常重要,总会植入以前曾经的成功的点。A8右箱是新开发的150型排量踏板车发动机的压铸件(图1)。过往公司也曾做过类似产品,但是留下的资料并不能提供给铸造工程师足够的信心。

于是向同行请教是非常值得推广的,我们请教的主要问题是:你公司在做这个产品时主要的质量缺陷是什么?生产中有什么注意事项?

经过口头的和邮件的方式我们咨询海内外至少四个公司,获得最多的信息是:压检不良,裂纹,挂机孔加工后缩孔,油尺抽芯卡滞。

一 、模具设计植入课题

压铸厂模具设计基本上都是依耐模具厂家,甚至用所谓的“交钥匙工程”来限制模具厂。模具的制造完全由模具厂家自控,如果压铸需方连模具设计阶段都不愿意参与,供需双方不可能建立良好沟通,结果会导致模具开发周期延长,问题点增多。所以压铸厂家在模具设计阶段尽可能提供足够的建议,特别是解决产品压检不良,缩孔,裂纹的问题上要达成一致。

1.压检不良

1.1压检不良的部位:

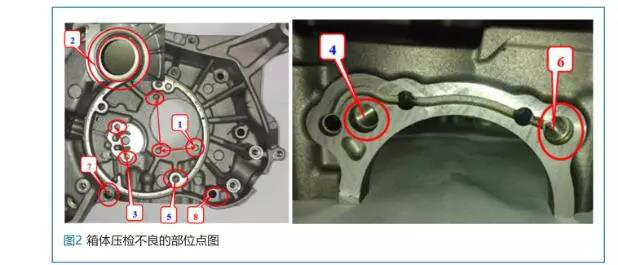

铸件加工后压检不良的零件都是报废处理(产品限制浸渗)。在图2中压检不良的部位点从1~8都是可能存在的,经过咨询整理和确认后,最严重的点是第5点,是油道通过的附近,并且油道孔,内孔需要加工,压铸件内部缩孔气孔与加工后的油道孔缺陷连通造成泄漏。经过分析决定在点5导入局部挤压技术。

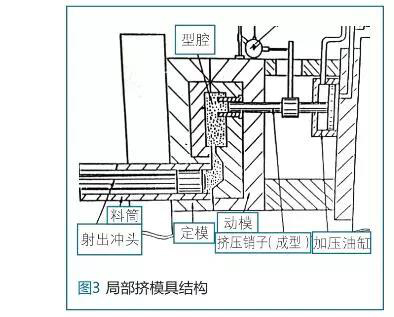

1.2、局部挤压的压铸模具:

解决压检不良最严重的点是5点,模具植入局部挤压技术。在图3中型腔需要挤压的部位是成型销子形成,当压射冲头完成压射的时候,型腔内铝液已经充满处于凝固过程中,这时候挤压销的油缸给油,挤压销子前进使局部铝液再次向有缩孔的地方步充铝液。

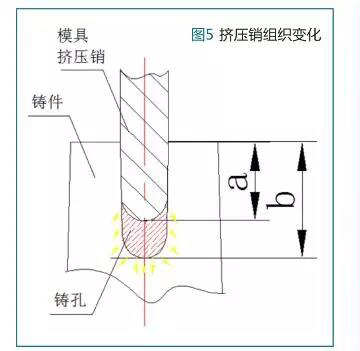

所以挤压销的设定能使该处铸件内部更致密(图5)。

1.3、局部挤压的压铸机信号的选取:

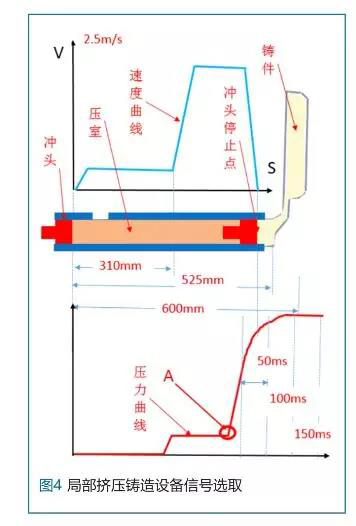

挤压油缸的给油信号,需要从压铸机内部提取,进行时间控制,一般性选取压铸机的增压开始信号作为挤压油缸给油的起点(图4的红色压力线上的A点)。当压射冲头停止时,铸件已经充满,没有铝液的进入。从点A开始的时间可以根据实际情况进行时间延后的设定。

1.4、局部挤压的效果确认:

铸件挤压的效果是被挤压的深度来确定,深度是油缸的行程和挤压时间的确定。图5中挤压的深度=b-a,铸孔深b是理论上不采取挤压设计的原始的深度,铸孔a是挤压销退回原位而不挤压时的深度。如何判断模具的挤压是否在生产中起作用或者挤压是否有故障的判断方法是测量铸孔深度a是否变化并且介于a b之间,如果均无变化,模具可能挤压失效。具体到挤压深度多少最佳是需要实际生产进行验证。

1.5、实绩:

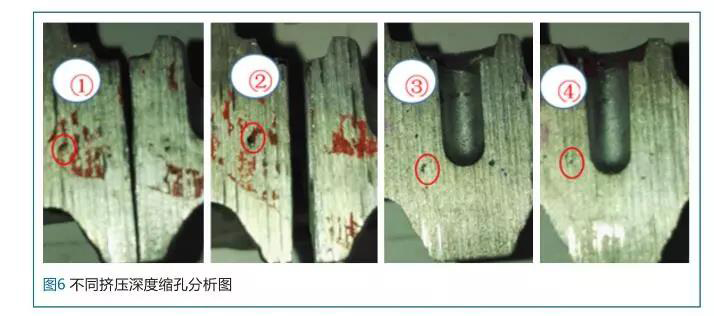

A8右箱模具试制时,对挤压效果设计了8组实验,无挤压是油缸退位状态孔深9.35最短,第1组是选择挤压,但是起始时间设定为0,即增压与挤压同步,图4中的A点。这样铝液还没有充填满型腔挤压销前进到最大位置13.46最长孔,从式样编号②看,缩孔很大,说明提前挤压无效果。表一中分别延后100ms,200ms等其他6组实验,分别观察缩孔的数量和大小。

挤压延时到300ms后,对应孔的深度稳定在12.45,说明300ms后的挤压距离是不变的,即超过300ms后的挤压没有实际意义。

解剖样件观察图6中的孔穴的个数和大小,效果最好的是样品③和④,挤压的开始时间为增压开始延迟200ms时挤压的孔深是11~~12.5为组织最致密。从实例来看,挤压能明显的改变孔穴的大小,但对于改变孔的数量从本实验看并不明显。增加挤压销后产品小批量验证压检不良为“0”

2、抽芯油缸的设计

模具初期试制时,发现图1中的油尺抽芯在开模抽芯时总是抽出困难,尝试了留模时间缩短,离型剂浓度增加,抽芯通道润滑都没有明显效果。压铸厂生产中如果遇到抽芯油缸打不开,铸造无法进行,是一件令人头疼的故障。

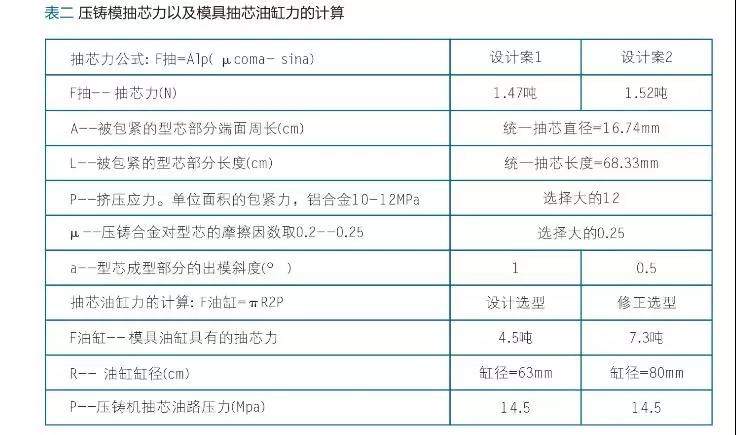

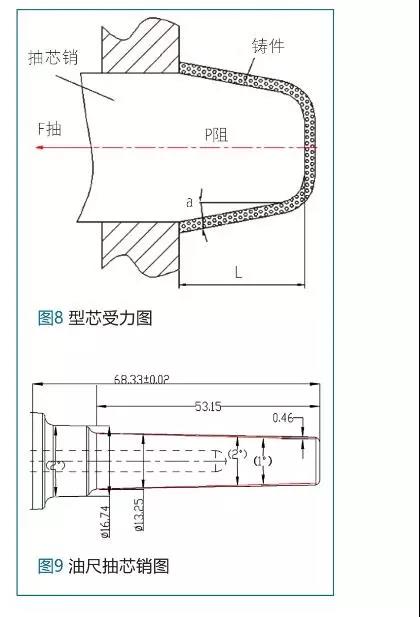

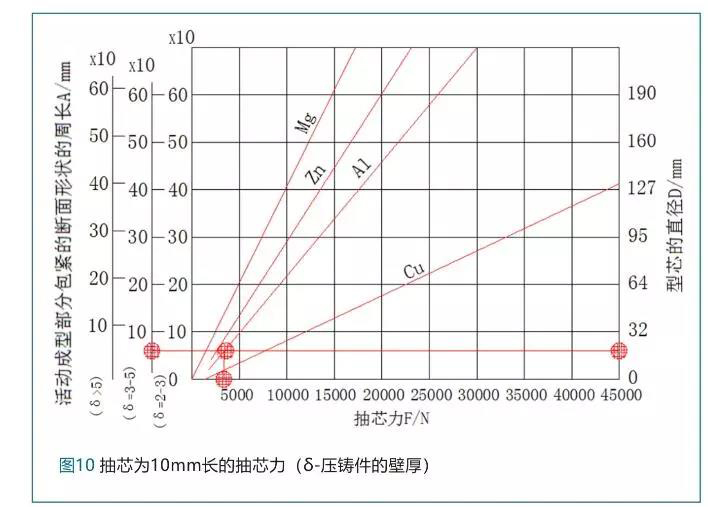

考虑是否是油缸的抽出力设计存在问题。模具的抽芯油缸的选择参考模具设计手册和文献图8的型芯受力图作成表二压铸模抽芯力以及模具抽芯油缸抽芯力的计算表。

压铸厂希望减少拔模的斜度以减少加工余量,防止铸件缩孔暴露影响产品质量,双方确认拔模斜度由1°减少到0.5°,图9显示单边加工余量减少0.46mm,对于质量提高,材料消耗的成本降低是非常有益的;由此挂机孔以及很多部位均采用0.5°的拔模斜度。计算其抽芯力分别为1.47吨和1.52吨,这个出模力的变化对于如果会造成铸件的出模困难可能产生影响,但是对于模具设计油缸抽出力的总体影响并不大。

模具设计时根据经验或者计算抽芯力为1.52吨,图9的右箱油尺抽芯选择油缸φ63mm,对应的模具油缸抽芯力为4.5吨。查询其他文献,没有明确的推荐值。推测是否是模具制造精度影响了抽芯力?油缸是否与抽芯力的方向有错位造成抽芯力的增加?测量图7中油缸的中心与理论中线分别偏移0.3和0.13,由于模具油缸与模具抽芯的联结都不是绝对的精密联结(会造成日常模具拆装困难),这种偏移量是允许存在的。

实绩:铸造工程师要求把油缸的直径φ63mm增加到φ80mm,油缸的抽芯力增大到7.3吨。更换油缸后生产非常顺畅,没有卡滞现象。从本案例推荐压铸模具的油缸选择是 F油缸》3*F抽(常规压铸模具的选择)。

各压铸厂在生产汽车缸体时,上抽芯滑块常常发生开模困难,不妨验证一下抽芯油缸的设计是否合理。

为简便计算,推荐查图10,本案例查图10mm长的抽芯力为3000N,销子长68mm,则抽芯力为2.04吨,则需要的油缸抽芯力》6吨。以此也说明油缸的直径φ80mm设计更合理。

3、嵌套间隙的设计

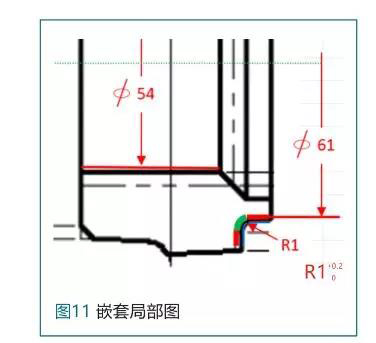

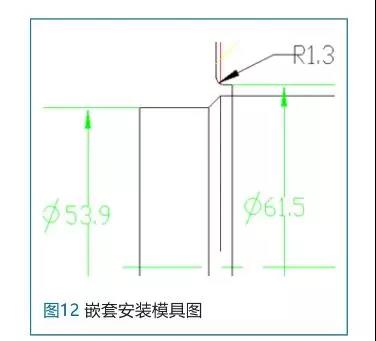

A8右箱有嵌套,压铸模具生产时的温度20-300℃,模具钢的热膨胀系数a在100℃和200℃时分别为9.1X10-6和10.3X10-6,上嵌套的模具内部设置有冷却水,温度较低,内径的膨胀量△L=a(L*△T)=9.1X10-6X54(100-20)=0.04,铝液压铸时,间歇0.08mm以下不会跑铝,再考虑配合间歇模具内径设计φ53.9;外径温度较高按照200设施的计算膨胀量为0.11,考虑安装性能外径设计φ61.5。

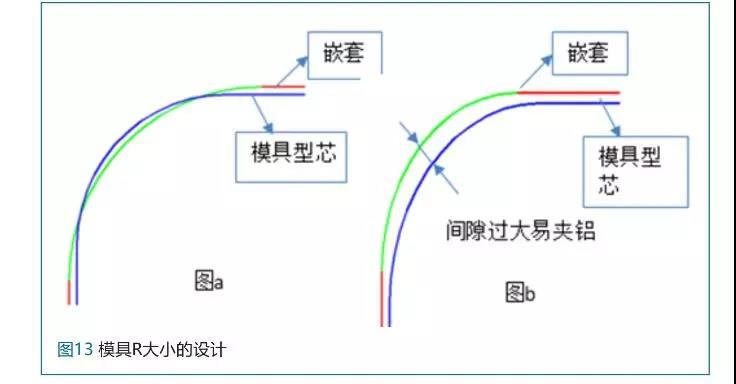

R角的配合间隙如果模具R过小(图13),压铸时模具或者嵌套会被压坏,如果R过大,会形成铝皮,该处不加工,铝皮清理困难,考虑嵌套的R角公差后模具设计为R1.3。

实绩:嵌套的R角存在间断的铝皮,铸件清理能够清理干净,压铸厂能够容忍。想要达到压铸时不产生铝皮非常的困难。

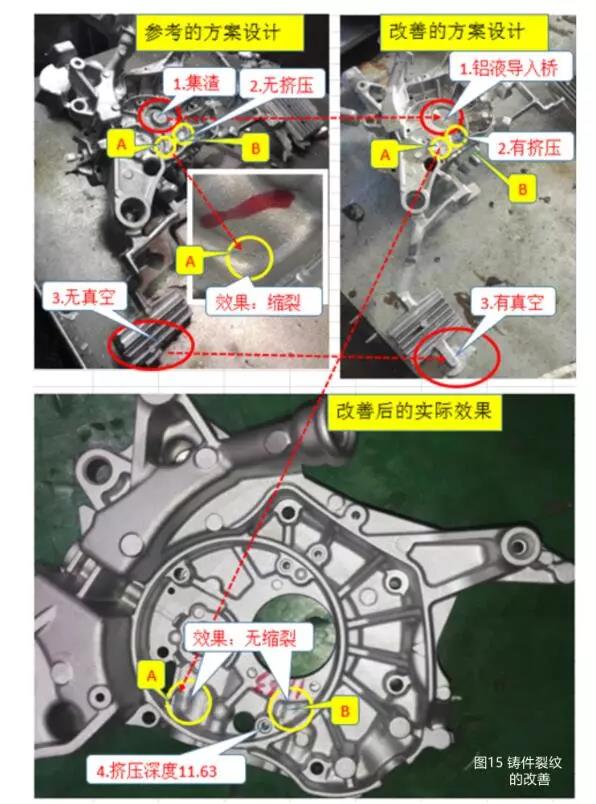

4、防止铸件裂纹的设计

对比相似部品,参考的方案设计中的A点B点生产中有产生缩裂,考虑到集渣包的入口在浇注系统的对面,有对于铝液的分流,改善方案是取消集渣包,改为沿浇注系统方向增加铝液导入桥,有更多的铝液进入B点。同时考虑压检不良的对策,增加了真空压铸,真空的抽气点在浇注系统的反向远端,更有利于铝液的流动,以及在4点的局部挤压(深度11.63)。实绩:改善后的A点B点缩裂完全克服,外观非常光顺无瑕疵。

二、现场工艺的调试

模具进入压铸厂试制开始,更多的工作在于现场铸造工程师,从铸造技术的角度多付出,而不能再次依耐模具厂。离型剂的浓度,喷涂的位置,喷涂吹干的时间,铸造工艺参数的计算和实验验证等等。所有的铸造缺陷在这个阶段要做到完全确认没有其他方案的时候才考虑模具方案的再次修正。

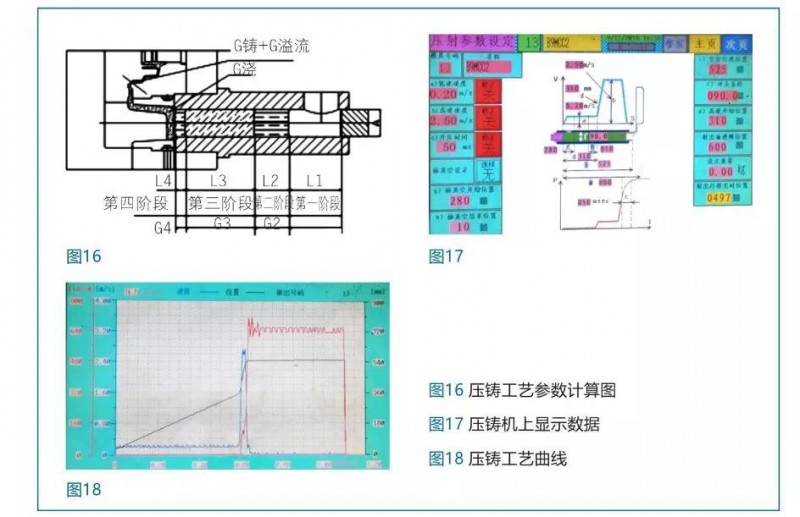

1、工艺参数的计算

产品压铸时:浇注系统重量0.675Kg,铝液总重量3.305Kg,铸件重量1.89Kg,铝液密度2.6,冲头直径A=φ90,铝合金系数K=0.0534.据此计算。

V体=(G铸+G溢流+G浇)/ρ=3.305/2.6×10-6=1.27×106mm3

1.1、增压行程:

L4=[V体/(A×100)]×K×4/3.14=[1.27×106/(90×100)]×0.0534×4/3.14=9.5mm.考虑到增压阀启动的反应时间,应在计算位置上后移30mm左右,即L4=30+9.5≈40(mm)

1.2、高速行程:

L3=(G铸+G溢)/[(ρ×3.14/4)×A2] =(3.305-0.675)/

[(2.6×10-6]×3.14/4)×902 ]=159(mm)

在压铸工艺参数中,高速转换点直接关系到铸件外观质量和内在质量。

开始计算时不需要去测量冲头的起始停止位置,现场按照估计增补铝液的加入量,待高压压铸铸件基本成型时,压铸机的显示器上读出冲头的停止位置是497mm,则增压位置的设置点是497-40=457mm

高速转换点是铝液到达内浇口时压铸机的高速起点,如果设定太靠前,铝液未到达内浇口,铸件卷气严重,如果太延后,铝液已经进入铸件,则外观冷隔严重。高速行程L3=159mm,则高速的起点就是457-159=298mm,理论计算后的数据是指导现场设定参数的基础,在此基础上根据产品外观及内在质量在理论值的基础上前后进行移动验证,最后高速转换点设定位置在310mm为最好。

1.3、压铸工艺曲线

现代压铸机可以显示压铸实时参数,图18的压铸工艺曲线,从曲线上可以知道压铸各阶段的速度,时间,压力,行程参数。

2、离型剂的调整

开始调试发现图19的浇口冲刷部位有裂纹,调试离型剂喷涂量增加,喷涂位置校队后裂纹消失。

3、 结论

A8箱体的开发在设计阶段压铸厂与模具厂进行了充分的技术沟通,双方在各问题点上都能达成一致,模具最终体现了设计的理念。所以试制阶段比较顺利,没有对模具再次修正,仅对工艺参数进行了调试。模具厂最初对合同中的铸件的合格率≧98%的规定完全不用担心,双方合作非常成功!

本文作者:重庆建设.雅马哈摩托车股份有限公司 唐和雍 邹新国 罗久林 李永杰 高娅妮 韩春旺

“如果发现本网站发布的资讯影响到您的版权,可以联系本站!同时欢迎来本站投稿!