浇注系统设计之排气设计

溢流槽和排气槽的采用和设置是提高压铸件质量、消除局部紊流带来的缺陷的重要措施之一,有时还可以弥补由于浇注系统设计不合理而带来的铸造缺陷。效果取决于溢流槽和排气槽在型腔周围的布局、容量大小以及本身的结构形式等。

排气槽是指在充型过程中型腔内受到排挤的气体的逸出通道。原则上,排气槽应与溢流槽配合使用,在压铸模上的开设位置应与溢流梢基本相同。这样,能够降低溢流槽内的气体压力,更好地发挥溢流梢的作用。

设置排气槽的目的是为了在金属液充填过程中将型腔中的气体尽可能多地排出模具,以减少和防止压铸件中气孔缺陷的产生。

排气槽设计要点:

(1)排气槽尽可能设置在分型面上,以便脱模

(2)排气槽尽可能设置在同一半模上,以便制造。

(3)当排气量较多时,可增加排气槽数量或宽度,切忌增加厚度,以防金属熔体堵塞或向外喷溅。

(4)型腔深处可利用型芯和推杆的间隙排气。

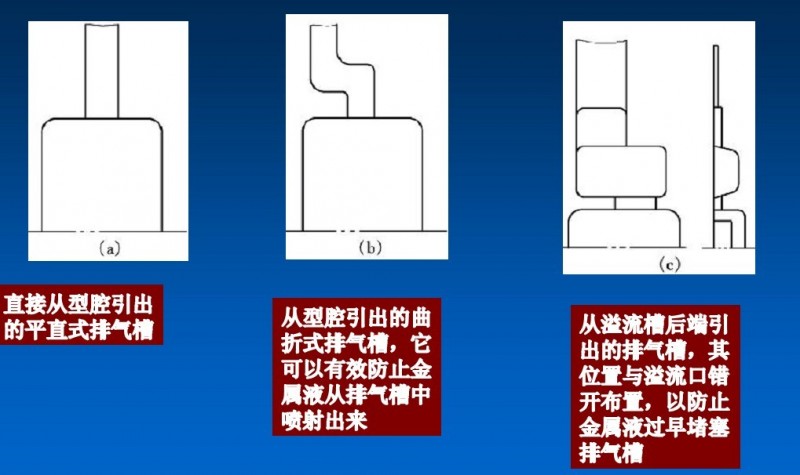

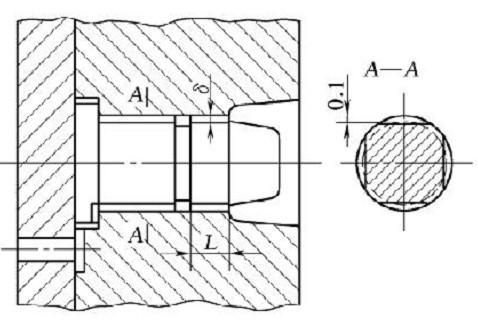

(5)溢流槽尾部应开排气槽,如图2-25所示。

(6)排气槽也可以根据需要在型腔的必要部位单独设置。

(7)排气槽通常为扁宽的缝隙式结构,其深度与浇注合金的流动性有关,一般为0.05一0.30mm。

图 2-25 溢流槽尾部开排气槽

(一)排气槽的结构形式

1、分型面上排气槽的结构形式

(1)分型面上排气槽的结构形式。通常,排气槽设在分型面上(表2-3)。这样,只要金属熔体充填过程中不过早地封闭排气槽,型腔内的气体就能得到很好的排除。对于给定截面的排气槽,其结构和形状对压铸件质量没有明显的影响。型腔气流与排气槽表面的摩擦损失很小.对排气量也没有影响。

分型面上排气槽的结构形式

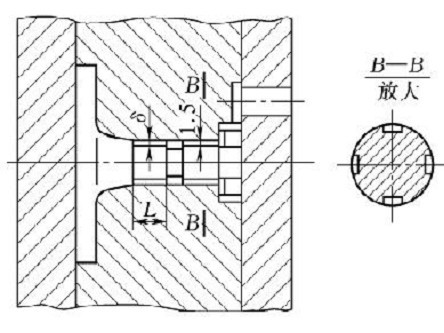

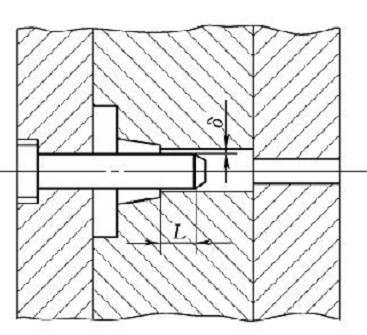

2、利用型芯和推杆间隙设置排气槽的结构形式

对某些深腔部位,因充填过程中气体无法逸出,会产生较高的背压,导致压铸件轮廓不清晰,或在压铸件内形成气孔。为避免这种现象发生,必须在这类深腔的部位设置排气塞进行排气,如图

排气塞排气

前端配合间隙排气

利用型芯排气沟排气

利用型芯排气形式简图

(二)排气槽的尺寸表2-5 排气槽的尺寸

|

合金种类 |

排气槽深度/mm |

排气槽宽度/mm |

说明 |

|

铅合金 |

0.05-0.10 |

8-25 |

1、排气槽在离开型腔20-30,,后,可将其深度增大至0.3-0.4mm,以提高其称其效果 2、需要增加排气槽面积时,以增大排气槽的宽度和数量为宜,不宜过分增加其深度,以防止金属液喷出 |

|

锌合金 |

0.05-0.12 |

||

|

铝合金 |

0.10-0.15 |

||

|

镁合金 |

0.10-0.15 |

||

|

铜合金 |

0.15-0.20 |

||

|

黑色金属 |

0.20-0.30 |

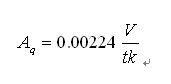

(三)排气槽的截面积

排气槽的截面积一般为内浇道截面积的20%~50%,也可按下式进行计算:

式中:Aq是排气槽截面积(mm2);

V是型腔和溢流槽的容积(cm3);

t是气体的排出时间(s),可近似按充填时间选取;

K是充型过程中排气槽的开放系数,K=0.1~1。

“如果发现本网站发布的资讯影响到您的版权,可以联系本站!同时欢迎来本站投稿!