压铸模典型材料的热处理工艺

压铸模成型部位(动、定模镶块、型芯等)及浇注系统使用的热模钢必须进行热处理。为保证热处理质量,避免出现畸变、开裂、脱碳、氧化和腐蚀等疵病,可在盐浴炉、保护气氛炉装箱保护加热或在真空炉中进行热处理。尤其是在高压气冷真空炉中淬火,质量最好。淬火前应进行一次去应力退火处理。以消除加工时残留的应力,减少淬火时的变形程度及开裂危险。淬火加热宜采用两次预热然后加热到规定温度,保温一段时间,然后油淬或气淬。模具零件淬火后即进行回火,以免开裂,回火次数2一3次。

压铸铝、镁合金用的模具硬度为43一48HRC最适宜。为防止粘模,可在淬火处理后进行软渗氮处理。压铸铜合金的压铸模硬度宜取低些,一般不超过44 HRC。

Cr5MoSiV1钢的热处理工艺

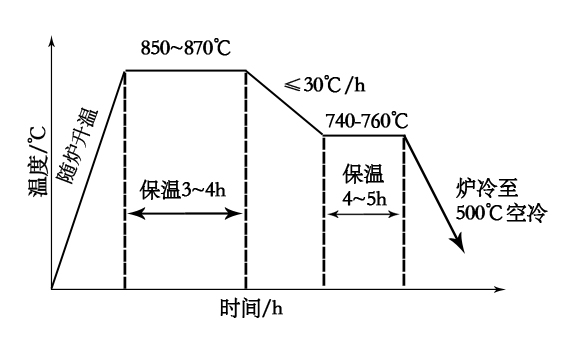

(1)毛坯锻轧后进行退火工艺,见图5-1。包括锻造后的球化退火和模具制作过程中的去应力退火两部分。其主要目的是:在原材料阶段改善结晶组织,方便加工并降低硬度,为防止加工后变形和淬火裂纹而去除内应力。

图5-1

1)球化退火。模具钢经锻造后,钢的内部组织变成不稳定的结晶,硬度高,切削困难。而且,这种状态的钢,内应力大,加工后容易变形和淬裂,力学性能差。为使碳化物结晶变成球化稳定组织,必须进行球化退火。

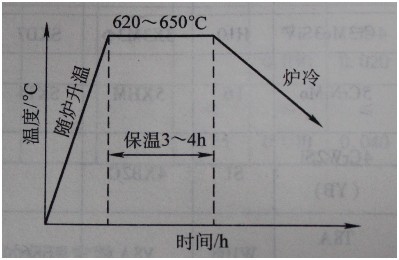

2)机械加工过程消除应力的退火工艺,如图5-2。对有残留应力的模具钢进行机械加工,加工后会产生变形。如果机械加工后仍留有应力,则在淬火时会发生很大的变形或淬火裂纹。为防止这些问题发生,必须进行去应力退火。

图5-2

在模具制作过程中,应进行三次去应力退火:

①在切削掉原材料体积的1/3以上形状或对原材料厚度1/2深度加工时,加工余量留有5一10mm,进行第一次去应力退火。

②在精加工留有余量(2一5mm)时,进行第二次去应力退火。

③在试模后,淬火前进行第三次去应力退火。

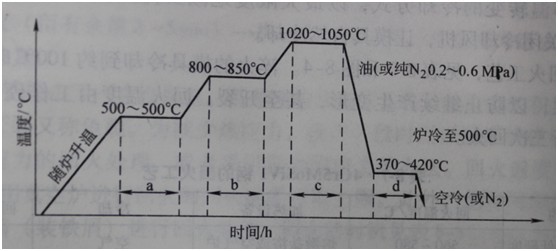

(2)淬火工艺,见图5-3

图5-3

“如果发现本网站发布的资讯影响到您的版权,可以联系本站!同时欢迎来本站投稿!

共0条 [查看全部] 相关评论