压铸模对材料的要求

压铸模型腔直接与高温、高压和高速充填的金属液接触,在短时间内温度变化很大,所以压铸模的工作环境十分恶劣,因此对压铸模材料的选择应慎重。

压铸模零件中最重要的零件是与金属液接触的成型工作零件,通常用热作模具钢制成。按性能分,它属于高热强热模钢;按合金元素分,它属于中合金热模钢。由于被压铸材料的温度差别较大,因而对压铸模的材料及性能要求也不同。用于制造锌合金、镁合金和铝合金的压铸模的材料,必须具有高的回火抗力和冷热疲劳抗力,及良好的渗氮(氮碳共渗)工艺性能。而用于铜合金压铸模的工作条件则更为苛刻,其材料还应具备高的热强性以防止变形开裂,以及高导热性以减少温度梯度,从而降低热应力。因此,我国压铸界在充分挖掘 3Cr2w8V钢种潜力的同时,积极开发用于压铸模的新钢种,其中最有代表性的新钢种为4Cr5MoVlSi。

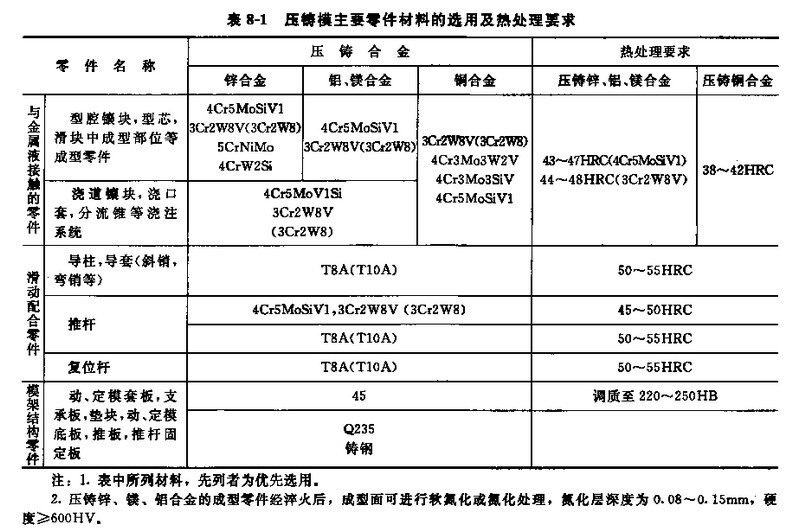

压铸模主要零件的材料选用及热处理要求见表8—1。

压铸模成型部位(动、定模镶块,型芯等)及浇注系统使用的热模钢必须进行热处理,为保证热处理质量,避免出现畸变、开裂、脱碳、氧化和腐蚀等疵病,可在盐浴炉,保护气氛炉装箱保护加热或在真空炉中进行热处理。尤其是在高压气冷真空炉中淬火,质量最好。

淬火前应进行一次除应力退火处理,以消除加工时残留的应力,减少淬火时的变形程度及开裂危险。淬火加热宜采用两次预热然后加热到规定温度,保温一段时间,然后油淬或气淬。模具零件淬火后即进行回火,以免开裂,回火次数2~3次。压铸铝、镁合金用的模具硬度为43~48HRC最适宜。为防止粘模,可在淬火处理后进行软氮化处理。压铸铜合金的压铸模硬度宜取低些,一般不超过44HRC。

2、压铸模的技术要求

(1)压铸模结构零件的公差与配合

压铸模在高温条件下进行工作,因此在选择结构零件的配合公差时,不仅要求在室温下达到一定的装配精度,而且要求在工作温度下确保各结构件稳定性,动作可靠性,特别是与金属液直接接触的部位,在充填过程中受到高压、高速、高温金属液的冲刷和热交变应力作用时,结构件在位置上所产生偏移以及配合间隙的变化,都会影响生产的正常进行。

配合间隙的变化除了与温度有关以外,还与模具零件的材料、形状、体积、工作部位受热程度以及加工装配后实际的配合性质有关。因此,压铸模零件在工作时的配合状态十分复杂。通常应使配合间隙满足两点要求:其一,对于装配后固定的零件,在金属液冲击下,不产生位置上的偏差,受热膨胀后变形不能使配合过紧,从而使模具镶块和套板局部严重过载,导致模具开裂;其二,对于工作时活动的零件,受热后,应维持间隙配合的性质,保证动作正常,而在充填过程中,金属液不致窜入配合间隙。

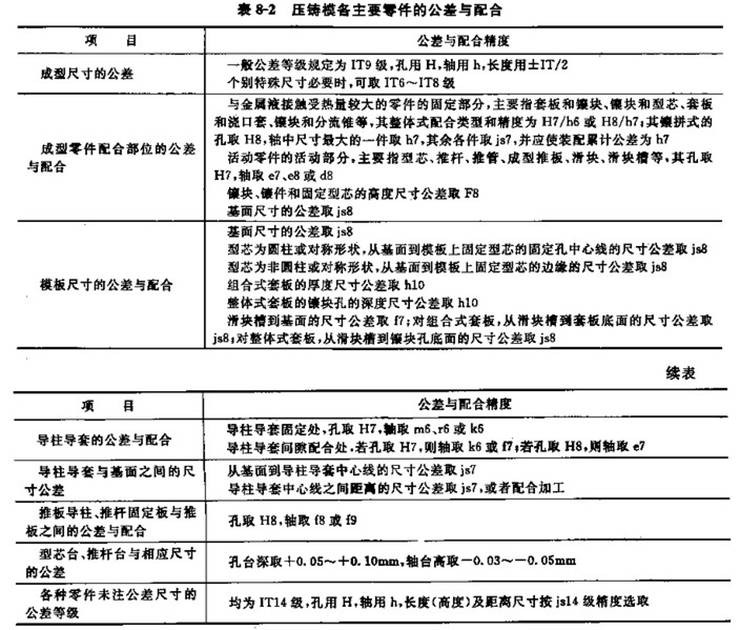

根据国家标准,结合国内外压铸模制造和使用的实际情况,现将压铸模各主要零件的公差与配合精度列于表8—2。

(2)压铸模结构零件的形位公差和表面粗糙度

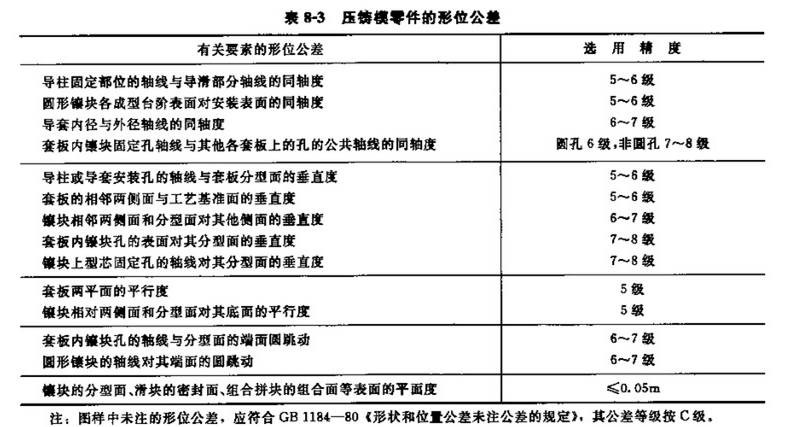

形位公差是零件表面形状和位置的偏差,模具成型部位或结构零件的基准部位,其形状和位置的偏差范围一般均要求在尺寸的公差范围内,在图样上不再另加标注。压铸模零件其他表面的形位公差按表8—3选取,在图样上标注。

压铸模结构零件的表面粗糙度直接影响到各机构的正常工作和模具使用寿命。成型零件多的表面粗糙度以及加工后遗留的加工痕迹及方向,直接影响到铸件表面质量、脱模的难易,甚至是导致成型零件表面产生裂纹的起源。表面粗糙也是产生金属黏附的原因之一。压铸模各零件工作部位的表面粗糙度可参照表8—4选用。

(3)压铸模总装的技术要求

A、压铸模装配图需标明的技术要求

①模具的最大外形尺寸(长×宽×高)。

②选用压铸机的型号。

④最小开模行程。

③选用压室的内径、压力或喷嘴直径。

⑤推出机构的推出行程。

⑥铸件的浇注系统及主要尺寸。

⑦模具有关的附件的规格、数量和工作程序。

⑧特殊机构的动作过程。

⑨压铸件选用的合金材料。

⑩标明冷却系统、液压系统进出口。

B、压铸模总体装配精度的技术要求

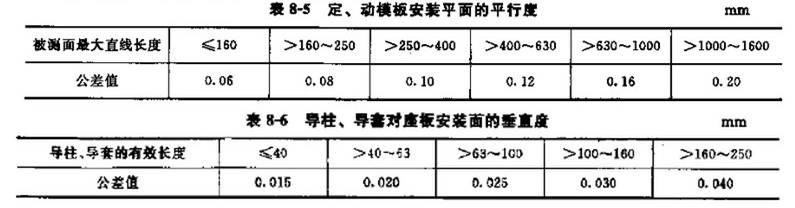

①模具分型面对定、动模板安装平面的平行度见表8—5。

②导柱、导套对定、动模座板安装面的垂直度见表8—6。

③在分型面上,定、动模镶块平面应分别与定、动模套板齐平,可允许略高,但高出量在0.05~0.10mm范围内。

④推杆、复位杆应分别与分型面平齐,推杆允许突出分型面,但不大于O.1mm。复位杆允许低于分型面,但不大于0.05mm。推杆在推杆固定板中应能灵活转动,但轴向间隙不大于O.10mm。

⑤模具所有活动部件,应保证位置准确,动作可靠,不得有歪斜和卡滞的现象。相对固定的零件之间不允许窜动。

⑥浇道转接处应光滑连接,镶拼处应紧密,未注脱模斜度不小于5°,表面粗糙度Ra不大于0.4μm。

⑦滑块运动应平稳,合模后滑块与楔紧块应压紧,接触面积不小于3/4,开模后定位准确可靠。

⑧合模后分型面应紧密贴合,局部间隙不大于O.05mm(排气槽除外)。

⑨冷却水道和温控油道应畅通,不应有渗漏现象,进口和出口处应有明显标记。

⑩所有成型表面粗糙度R。不大于O.4弘m,所有表面不允许有击伤、擦伤和微裂纹。

“如果发现本网站发布的资讯影响到您的版权,可以联系本站!同时欢迎来本站投稿!