1、压铸模装配图上需注明的技术条件

(1) 压铸件主要尺寸及浇注系统尺寸。

(2) 模具最大外形尺寸(长×宽×高)。

(3) 选用的压铸机型号。

(4) 选用的压室内径、比压或喷嘴直径。

(5) 模具有关附件规格、数量和工作程序。

(6) 特殊机构的动作过程。

(7)最小开模行程

(8)标明冷却系统,液压系统进出口

(9)推出行程

2、压铸模的总体装配精度应保证达到下述几方面的技术要求:

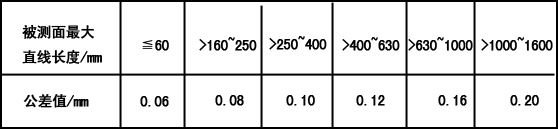

(1)模具分型面对定、动模座板安装平面的平行度按表6-1的规定选择

表 6-1

(2)导柱、导套对定、动模座板安装平面的垂直度按表6-2的规定选择。

表6-2

(3)在分型面上,定模、动模镶件平面应分别与定模套板、动模套板齐平或允许略高,但高出量在0.05一0. 10mm范围内。

(4)推杆、复位杆应分别与型面齐平,推杆允许凸出型面,但不大于0.1mm,复位杆允许低于型面,但不大于0. 05mm。推杆在推杆固定板中应能灵活转动,但轴向间隙不大于0. 10mm。

(5)模具所有活动部位,应保证位置准确,动作可靠,不得有歪斜和呆滞现象。相对固定的零件之间不允许窜动。

(6)滑块在开模后内定位准确可靠。抽芯动作结束时,所抽出的型芯端面与铸件上相对应型位或孔的端面距离不应小于2mm。滑动机构应导滑灵活,运动平稳,配合间隙适当。合模后滑块与楔紧块应压紧,接触面积不小于二分一,且具有一定预应力。

(7)浇道表面粗糙度R。不大于0.45m,转接处应光滑连接,镶拼处应密合,拔模斜度不小于5°。

(8)合模时,型面应紧密贴合,如局部有间隙,则间隙尺寸应不大于0. 05mm(排气槽除外)。

(9)冷却水道和温控油道应畅通,不应有渗漏现象,进、出口处应有明显标记。

(10)所有成型表面的表面粗糙度均不大于0.45μm,所有表面都不允许有击伤、擦伤或微裂纹。