(1)模温

模具在生产前应预热到一定的温度,否则当高温金属液充型时产生激冷,导致模具内外层温度梯度增大,形成热应力,使模具表面龟裂,甚至开裂。

在生产过程中,模温不断升高。当模温过高时,易产生粘模,运动部件失灵而导致模具表面损失,应设置冷却温控系统,保持模具工作温度在一定的范围内。

(2)充型

金属液以高压、高速充型,必然会对模具产生激烈的冲击和冲刷,因而产生机械应力和热应力。在冲击过程中,金属液、杂质、气体还会与模具表面产生复杂的化学作用,并加速腐蚀和裂纹的产生。当金属液裹有气体时,会在型腔中低压区先膨胀,当气体压力升高时,产生内向爆破,扯拉出型腔表面的金属质点而造成损伤,固气蚀而产生裂纹。

(3)开模

在抽芯、开模的过程中,当某些元件有变形时,也会产生机械应力。

(4)生产过程

在每一个压铸件生产过程中,由于模具与金属液之间的热交换,使模具表面产生周期性温度变化,引起周期性的热膨胀和收缩,产生周期性热应力。如浇注时模具表面因升温受到压应力。而开模顶出铸件后,模具表面因降温受到拉应力。当这种交变应力反复循环时,使模具内部积累的应力越来越大,当应力超过材料的疲劳极限时,模具表面产生裂纹。

2.损坏形式

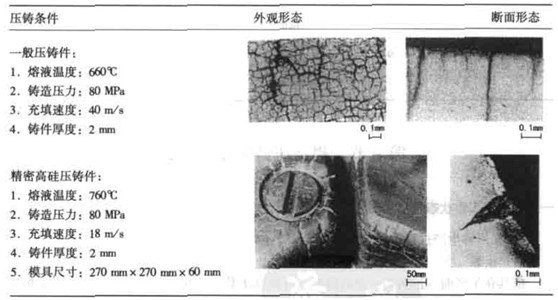

压铸模工作过程中,由于受到冲刷、磨损、腐蚀、应力、热疲劳等原因而导致表面龟裂、开裂、崩裂、压凹、压蹋、粘着、变形等损坏时,在铸件上则形成毛刺、飞边、脱皮、伤痕、划痕、粗糙、尺寸偏差等铸造缺陷。表2-11示意热裂纹的形态。

表2-11模具热裂纹形态