压铸工艺之速度

压射速度是指压室内压射冲头推动熔融金属液的移动速度。

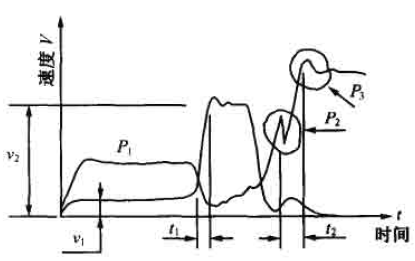

图5-5示意压铸过程中速度的变化:

图5-5 压力和速度变化曲线

(1)第一阶段:低速压射V1

当金属液浇注入压室后,压室内金属液的充满度一般在45%~70%左右,其余的空间被空气充填着。低速压射是为了使金属液平稳流动,空气能顺利排出。

参考数据:低速射出速度:V1:0.1~0.5 m/s;

薄壁件、外表装饰件:0.25~0.35 m/s;

耐压、强度高件:0.15~0.25 m/s

(2)第二阶段:高速压射

金属液到达内浇口时,可进行高速切换,使金属液在高压高速下充填。

经验数据:高速压射速度V2: 0.2~4.5 m/s以上。

高速射出加速时间t1: 0.01s。

增压时间t2: 0.01s。

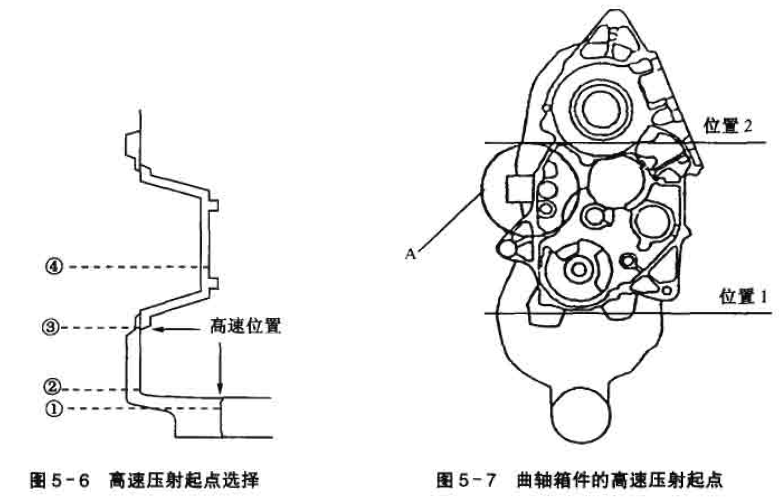

(3)如何选择高速压射起点

压铸的基本特点之一是快速充型,在整个快速压射阶段,金属液以30 ~ 60 m/s的速度,以射流的形式进入型腔,金属液会包卷气体,在这种情况下可考虑让气孔分布在何处不影响关键部位。由于成型部位型腔的截面积远大于内浇口的截面积,当压射冲头的运动速度不大于0.8 m/s的时候,金属液在型腔内以近似于层流的方式流动,这一阶段不会产生卷气。从快速点开始直到充型结束.金属液都以射流的形式运动,这一阶段是包卷气体的过程,也是铸件易产生气孔的部位。

高速压射起点(见图5-6):

1)选择①:卷气量大。

2)选择②~③:一般压铸件。选择金属液进人内浇口,或金属液进入型腔某一位置时切换高速。

3)选择③~④:多用于大型机、大型铸件。

一个铸件易产生气孔的部位及对致密性的要求有所不同时,高速压射的起点可选择在不允许有气孔的部位之后。如图5-7中的曲轴箱件,A部位内有润滑油通道,要求致密不渗油,所以快压射的起点设在位置2,从而保证了铸件内部质量要求。

----------------------------------------------------------------------------------------------------------------

2.充填速度

金属液进人型腔的充填速度高。对获得轮廓清晰,表面质量好的铸件有利。但不利的是易造成排气不良,对模具冲刷大。

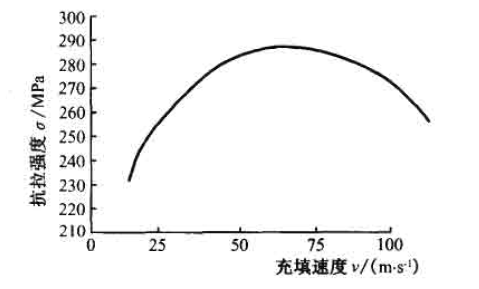

图5-8示意充填速度对力学性能的影响。

图5-8 充填速度对力学性能的影响

(1)计算公式

V充=F冲V冲/F内

式中:V充为充填速度(m/s), F冲为冲头截面积(m2) ,V冲为冲头速度(m/s), F内为内浇口截面积( m2 )。

(2)参考值

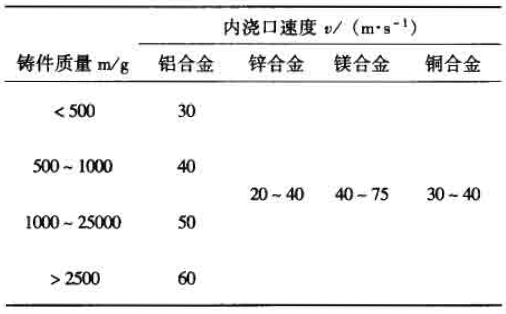

表5-3为根据铸件壁厚选择内浇口速度,表5-4为根据铸件质量选择内浇口速度。

表5-3 根据壁厚选择内浇口速度

|

铸件平均厚度d/mm |

内浇口速度v/(m/s) |

|

1 |

46~55 |

|

1.5 |

44~53 |

|

2 |

42~50 |

|

2.5 |

40~48 |

|

3 |

38~46 |

|

3.5 |

36~44 |

表5-4 根据质量选择内浇口速度

“如果发现本网站发布的资讯影响到您的版权,可以联系本站!同时欢迎来本站投稿!