生产过程质量控制

1)建立质量管理体系.明确质量管理目标。

2)严格执行工艺记录,搞好均衡生产和文明生产。

3)做好原材料、压铸件的技术检验工作。

4)建立质最信息系统.做好产品质量记录、统计、分析和反馈。

5)实行工序质量控制,特别是关键、重点工序的质量控制。

6)加强不合格品的管理。

7)严格执行设备保养制度,正确使用设备、模具.保证生产质量。

----------------------------------------------------------------------------------------------------------------

2.做好技术检验工作

(1)检查方法分类

按工艺阶段分:预先检查、首件检查、中间检查、最后检查;

按检查数量分:全数检查、抽样检查;

按检查人员分:专业检查、自检、互检;

按检查性质分:外观检查、理化检查。

原材料进厂的检查是属于预先检查。

某压铸厂对压铸件采用自检为每生产100~200件检查一次,巡查每天四次,或全检三种方式进行。

(2)质量控制点的设置

一般是在某些工序之前或之后、在产品发生责任变化、质量容易波动的工序等进行检查。

例如某压铸厂铸件质量检查点如下:压铸→检查→去水口、披锋→检查→机加工→抛光→整形→检查。

(3)某公司压铸过程质量检查工作指引(锌合金压铸)

1)检验依据:

①压铸件(已确认)的样板、客户提供的样板;②产品质量检查指引;③压铸件的技术文件;④产品抽样计划使用方法。

2)首件检查:

①产品新投产或重新投产;②产品新投产时,应按照标准样板或有关技术文件检验,并核发生产指令;③首件检查数量不少于6件,如有要求的则要进行试装、试烤油漆或测皿尺寸;④如工件要喷透明油漆及光黑油的应试喷油;⑤试烤油漆的数量不少于12件,其他试验数量不少于6件;⑥结果记录于《巡机记录报告》上,并注明“首件检查”字样。

3)巡回检查:

①每2小时内对各机位至少巡查一次,抽查数量不少于10件,如对产品质量有怀疑应加严检查。②结果记录于《巡机记录报告》。

4)工序完成后检查(略)。

5)产品检查的项目及内容见表10-8,

表10-8产品检查的项目及内容

|

项目 |

检查内容 |

检查方法 |

缺陷种类 |

|

铸件首件检巡查/完成后 |

外观 |

目测 |

起泡、冷隔纹、变形、缺肉、粘模、崩模、起皮 |

|

去浇口巡查/完成后 |

外观 |

目测 |

变形、缺肉、冲崩、气孔 |

|

油漆试烘干(150℃/1 h) |

外观 |

目测 |

变形、起泡 |

|

试抛光 |

抛光效果 |

目测 |

气孔 |

|

试喷没 |

喷没效果 |

目测 |

冷隔纹、气孔、变形、油泡 |

|

测量尺寸 |

孔位、柱位、装配尺寸 |

目测 |

尺寸不符合要求 |

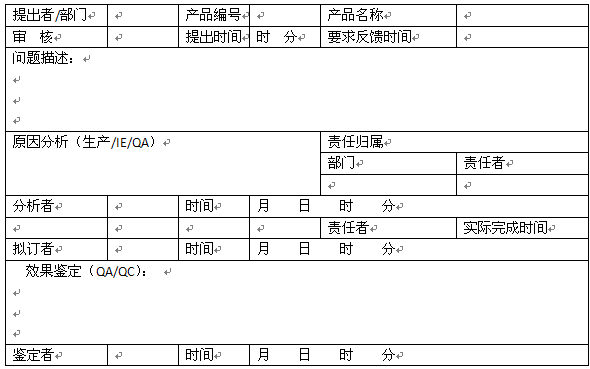

6)在检查过程中.如发现品质异常问题.应及时填写《品质异常处理单》,并按照“纠正措施程序”处理”品质异常处理单见表10-9。

----------------------------------------------------------------------------------------------------------------

3.工序质量控制工作规程

实行工序质量控制是制造过程质量控制的一项工作。下面介绍某公司的工序质量控制工作规程。

1)材料接收:依照《材料接收管理规程》进行。

2)作业点检:作业前,根据各工位的《点检表》中的项目进行点检及记录。发现异常情况立即报告班长及负责人,采取相应措施。

3)生产、记录:各工序操作人员依照《工序质量控制手册》、《安全操作规程》、《作业指导书》、《作业标准书》进行作业,并填写日报表及相关记录。

4)物流:按照“先进先出”原则管理材料及产品出库。按照《产品标识和可追溯性管理规程》进行管理。

5)质量改进:通过对生产质量情况及数据进行分类管理,制定出品质改善对策。

6)不合格品处理:依照《品质异常管理规程》进行。

7)当出现可能影响产品质最的异常情况时.应立即报告.必要时报告科长.由科长做出处理指示。

8)日报表:各工位将本班工作内容、事项记录在日报表内。

表10-9品质异常处理单

“如果发现本网站发布的资讯影响到您的版权,可以联系本站!同时欢迎来本站投稿!