压铸模设计的依据与步骤

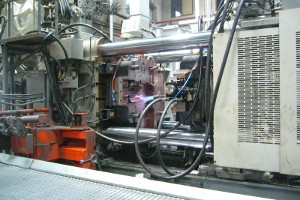

压铸模是进行压铸生产的主要工艺装备,生产过程能否顺利进行,铸件质有无保证,在很大程度上取决于模具结构的合理性和技术上的先进性。压铸生产时,正确采用

压铸工艺方面的各种工艺参数是获得优质压铸件的决定因素,而压铸模则是正确地选择和调整有关工艺参数的基础。

(1)合理的模具结构设计。

1、模具中各元件应有足够的刚度,强度,以承受压力而不变形。模具壁厚要足够,才能减少变形。

2、浇注系统设计尽量减少对型芯的冲击、冲蚀。

3、正解选择各元件的公差配合和表面粗糙度。

4、保持模具热平衡

(2)规范热处理工艺。通过热处理可改变材料的金相组织,保证必要的强度、硬度、高温下尺寸稳定性、搞热疲劳性能和材料切削性能。只有采用正确的热处理工艺,才会得到最佳的模具性能,而钢材的性能是受到淬火温度,淬火时间、冷却速度和回火温度。

(3)合理的压铸生产过程控制。

1、温度控制:控制好模具的预热温度、工作温度和合金浇注温度,在保证成型良好前提下,用较低的浇注温度。

2、合理的压铸工艺:选用合理的比压、充填速度。

3、调整机器的锁模力,使模具受力无均匀,引起变形。

4、对合金熔炼严格控制。减少金属液中的气体。

综合上述要点,压铸模设计的主要依据可概况为:

1、给定压铸产品的图样以及据此设计的毛坯图。

2、给定的技术条件及压铸合金及其性质。

3、压铸机的规格及其技术参数。

4、生产批量。

5、压铸工艺参数。

二、设计步骤

1、接受任务书

2、收集、分析、消化原材料

3、确定成型方法和设备

4、确定模具结构方案

5、绘制模具图

6、编写制造工艺卡、加工零件、装配模具,制造

7、试模及修模

8、整理资料归档

“如果发现本网站发布的资讯影响到您的版权,可以联系本站!同时欢迎来本站投稿!